【摘要】

紫外线激光器——这是一种最通用、最高效的印刷电路板(PCB)加工技术。来自激光器的光束通常为机械PCB加工方法(如铣削或布线)提供低应力替代方案,但紫外激光器提供了其他激光源所不具备的额外好处,即限制热应力的能力。

紫外线激光器——这是一种最通用、最高效的印刷电路板(PCB)加工技术。来自激光器的光束通常为机械PCB加工方法(如铣削或布线)提供低应力替代方案,但紫外激光器提供了其他激光源所不具备的额外好处,即限制热应力的能力。这是可能的,因为大多数紫外激光系统都在低功率水平下运行。通过利用有时称为“冷烧蚀”的工艺,来自紫外激光器的光束会产生一个减少的热影响区(HAZ),从而最大限度地减少通常与高功率激光器相关的热应力的毛刺、炭化和其他负面影响。

紫外激光的波长比可见光短,因此肉眼看不见。虽然您可能看不到激光束,但正是这些相同的短波长使紫外激光能够精确聚焦,从而在保持卓越定位精度的同时创建非常精细的电路特征。

除了短波长和较低的工件温度外,紫外光中的高光子能量使紫外激光器成为处理大量PCB材料组合的理想选择,从标准材料(如FR4)到高频陶瓷复合材料,再到包括聚酰亚胺在内的柔性PCB材料。

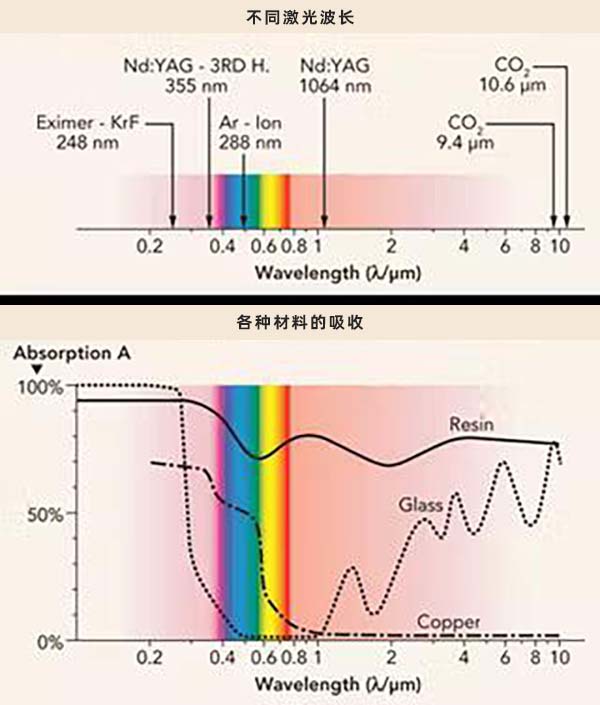

图1中的图表显示了六种激光器的三种常见PCB材料的吸收率。其中包括一个准分子激光器(248nm波长)、一个红外激光器(1064nm)和两个二氧化碳激光器(9.4μm和10.6μm)。紫外激光器(Nd:YAG,355nm)是稀有的激光器之一,在所有三种材料类型中都具有高质量的吸收。

紫外激光器在处理树脂和铜时显示出非常高的吸收率,并且在处理玻璃时也记录了不错的吸收。在这些主要材料组中,只有昂贵的准分子激光器(248nm)具有更好的全面吸收率。这种材料的多样性使紫外激光器非常适合许多行业的各种PCB应用,从创建最基本的电路板特征、电路迹线到执行高级工艺,例如为嵌入芯片创建口袋。

紫外系统直接从CAD数据处理电路板,这意味着电路板创建过程中的任何中间人都被淘汰了。这与紫外线的精确聚焦能力相结合,使紫外线系统能够以高特征分辨率和定位重复性运行。

应用1:表面蚀刻/电路创建

紫外激光器在创建电路时工作迅速,只需几分钟即可将表面图案蚀刻到电路板上。这使得紫外成为PCB原型制作的最快方法。随着越来越多的原型实验室配备了内部紫外激光系统,研发部门也注意到了这一点。

根据光学校准,紫外激光束的尺寸可以在10-20μm范围内,允许创建细线电路迹线。

虽然使用激光束创建电路是PCB原型制作的最快方法,但生产大规模表面蚀刻应用通常最好留给化学工艺。也就是说,有许多公司拥有高度混合的制造环境,使用紫外线系统蚀刻中小批量。

应用2:PCB分板

紫外激光切割是大规模或小规模生产的绝佳选择,适用于PCB分板,尤其是在柔性或刚柔结合应用方面。鉴于柔性PC材料的兴起,从面板上移除单个板的分板面临着巨大的挑战。V-scoring和布线等机械分板方法很容易损坏敏感和薄的基板,给对柔性和刚柔结合应用进行分板的电子制造服务(EMS)公司带来问题。紫外激光切割不仅消除了分板过程中出现的机械应力的影响,例如毛刺、变形和对电路元件的损坏,而且还减少了其他激光分板选项(例如二氧化碳切割)所产生的热应力影响。

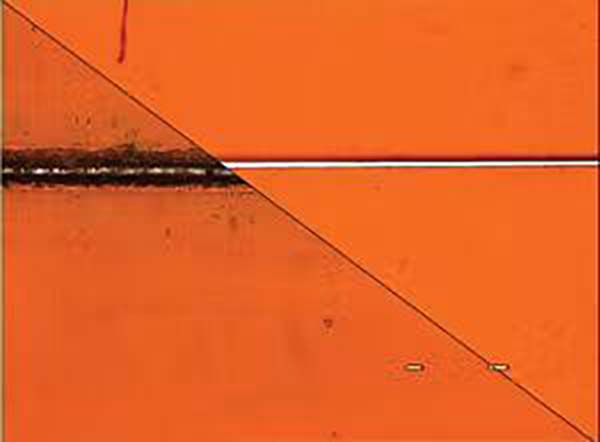

图2显示了使用二氧化碳激光(左)和紫外激光(右)切割的相同柔性基板(聚酰亚胺)。使用热二氧化碳激光器发现的炭化和燃烧明显比使用紫外激光器的要多,如前所述,紫外激光器利用了冷烧蚀工艺。

在当今的小型化时代,这种压力的减轻意义重大。考虑到“切割缓冲”减少后节省的空间意味着可以将组件放置在更靠近电路边缘的位置,并且每个面板上可以安装更多电路,从而最大限度地提高效率并突破柔性电路处理的极限。

应用3:钻孔

利用紫外激光器的小光束尺寸和低应力特性的另一个应用是通孔钻孔,包括通孔、微通孔以及盲孔和埋孔。紫外激光系统通过聚焦垂直光束以直接穿过基板的方式在板上钻孔。根据所使用的材料,可以钻出小至10μm的孔。

紫外在钻孔方面特别有效的一个领域是多层应用。多层PCB用热压在一起的层压材料固定在一起。众所周知,这些所谓的“预浸料”材料会发生分层,尤其是在使用较热的激光源时。然而,紫外激光器相对无应力的特性消除了这个问题。在这个横截面中,在14mil的多层板上钻了一个4mil的孔。该应用由柔性聚酰亚胺上的Cu组成,层与层之间没有分层。当谈到紫外激光器的低应力特性时,它还提出了一个更大的问题:提高产量数据的能力。产量是已从面板中移除的可用板的百分比。

在整个制造过程中,电路板的损坏方式有很多种,包括焊点破裂、组件破裂或分层。这些因素中的任何一个都可能导致电路板被存放在生产线的垃圾箱中,而不是装运箱中。紫外激光器大大减少(如果不能完全消除)这些有害影响,以高产率的形式提供快速的投资回报。

应用四:深度雕刻

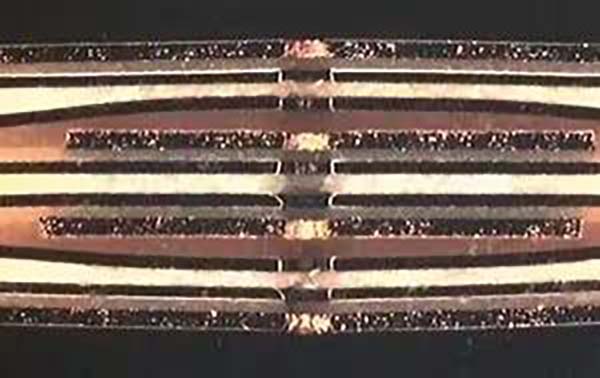

另一个展示紫外激光器多功能性的应用是深度雕刻,它有多种形式。利用激光系统软件中的控制,可以将光束设置为执行受控烧蚀,即能够在材料中切割到所需深度、停止、行进并完成必要的加工,然后再移动到另一个深度和义务。各种深度应用包括口袋创建,可用于嵌入芯片和刮削,从金属中去除有机材料。图3显示了由紫外激光执行的刮削应用。在这里,您可以看到激光束提供的干净切口,以及已去除的有机材料下方未损坏的金属表面。

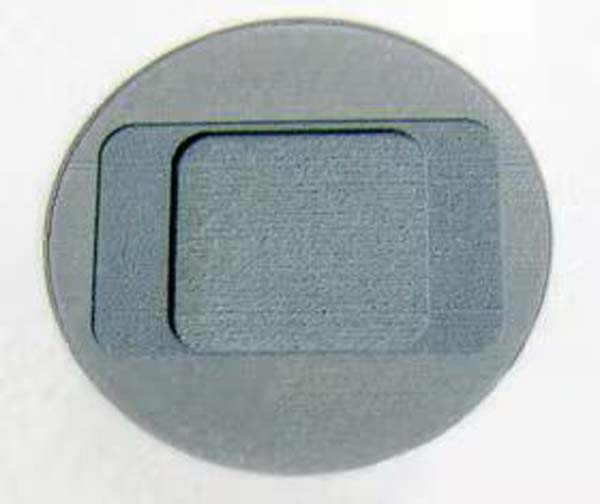

如图4所示,紫外激光器还可用于在基板基板上创建多个台阶。在这种聚乙烯材料中,激光器设置为在2密耳深度处创建一个台阶,在此深度下再创建一个8密耳,再在10密耳处创建一个台阶在此之下。这说明了紫外激光系统提供的全面用户控制。深度雕刻与钻孔一样,是一种可以通过小、中或大批量的紫外激光器有效处理的应用。

结论:一种统治它们的方法

紫外激光器的真正非凡之处在于,它们可以一步完成上述所有应用。这对那些制造电路板意味着什么?无需使用相互竞争的工艺和方法在不同的设备上完成每个应用程序,而是可以一次加工整个零件。

这种简化的生产方案有助于消除电路板从工艺过渡到工艺时出现的质量控制问题。紫外的无碎屑烧蚀质量也意味着不需要后处理清洁方法。

将这种流线型方法与紫外光的低应力、材料多样性特性相结合,很容易看出为什么紫外激光作为一种加工电路板的方法越来越受欢迎。很快,紫外线将不仅仅是一项您不应忽视的技术——它将成为您不容错过的东西。

| 免费提供解决方案/免费打样 18565508110

上一篇: 该怎么选择合适的激光打标机?