【摘要】

工业皮秒激光器非常适合薄膜的划线、切割和钻孔。高平均激光功率、极高重复率和 24/7 可靠性相结合,可以为由金属、半导体、塑料和电介质制成的薄膜带来卓越的质量、更高的产量和更低的成本。

工业皮秒激光器非常适合薄膜的划线、切割和钻孔。高平均激光功率、极高重复率和 24/7 可靠性相结合,可以为由金属、半导体、塑料和电介质制成的薄膜带来卓越的质量、更高的产量和更低的成本。在本文中,我们将研究光伏的一些应用示例——这个行业需要传统微电子的 24/7 处理和高产量,但只能维持十分之一的成本。

薄膜太阳能器件中的新兴应用

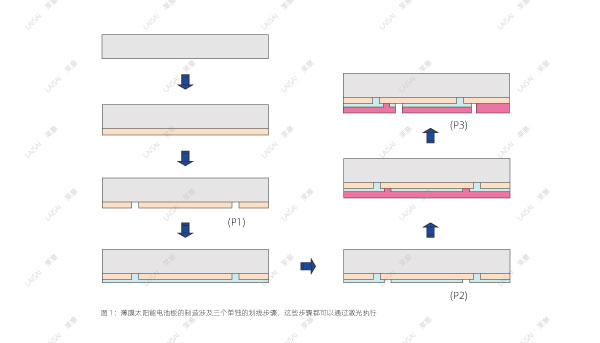

虽然晶体硅器件目前拥有最大的市场份额,但薄膜太阳能是一种重要的替代品,并且正在稳步增长,因为它涉及较低的材料成本并提供了在弯曲和/或柔性表面上部署的承诺。有几种不同类型的薄膜太阳能产品,各个制造商偏爱不同的半导体材料以及不同的面板尺寸。目前生产的所有薄膜都依赖于一系列划线步骤,称为 P1、P2 和 P3,这些步骤用于在气相沉积后对各个层进行图案化——见图 1(所有刚性产品均基于具有厚度在 2-3 毫米范围内)。

通过交替使用气相沉积和划线,对半导体层和导体层进行图案化,以创建 5-10 mm x >1000 mm 的有源条带,这些条带在物理上是并联的,但在电气上是串联的。通过这种方式,整个面板能够产生数百瓦的功率。

第一步是在玻璃上沉积一层均匀的(几百纳米)透明导电氧化物(TCO)层,这将形成正面电极,阳光穿过这些正面电极到达有源半导体层。然后由 P1 系列划线器对 TCO 进行图案化,该划线器必须切割整个 TCO 厚度。随后沉积 p 型和 n 型半导体,总厚度为 2-3 微米。然后,P2 划线切割半导体层,将其分成有源条。然后在整个面板上沉积一层薄的(< 1 微米)金属(铝或钼)层以形成后电极。这是由 P3 划线图案化的,该划线穿过金属层和半导体层。

为什么要进行皮秒激光加工?

光伏面板制造需要紧密间隔的窄划线,以最大限度地减少浪费(非活动)面板的面积,如图 1 所示。但这也意味着该应用不能承受外围热或机械损伤,例如微裂纹或碎屑。

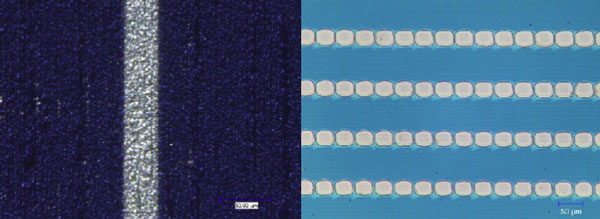

纳秒激光已被证明非常适合去除数百纳米 TCO 的 P1 划线器。然而,P2 和 P3 划线涉及较厚的层(半导体或金属),挑战在于完全切割这些层而不会对附近或下面的材料造成热损坏。皮秒激光器非常适合这项任务,因为与热扩散时间相比,脉冲宽度很短;通过冷皮秒消融将热损伤降至最低,消除了短路的可能性。同样重要的是,商用锁模激光器提供极高的重复率和高平均功率(高达 100 W)。低脉冲能量和高重复率的结合还提供了高吞吐量,同时消除了对面板功能性损坏的机会。皮秒激光器现在也可用于多种波长,这允许对 P2 和 P3 使用称为散裂的高效薄膜图案化技术。在此过程中,选择激光波长使其穿过玻璃和 TCO,但在与半导体(对于 P2)或金属(对于 P3)的界面处被强烈吸收。这会蒸发材料的几个原子层,在单个激光脉冲中完全去除覆盖层(图 2)。

皮秒处理在 c-Si 太阳能中得到验证

皮秒激光划片和切割先前已成功用于 c-Si 太阳能电池的生产,例如通过 SiN 钝化层创建开口以允许与有源半导体层直接电连接。在某些情况下,应用程序需要一个长的连续凹槽。这可以通过使用具有高斯轮廓的光束然后重叠脉冲来创建 - 参见图 3(左)。然而,一些 SiN on Si 划线应用需要避免任何脉冲重叠,以完全避免对底层硅的任何损坏。图 3(右)显示了一个示例,该示例使用具有均匀轮廓的光束,该光束使用顶帽式光学元件成形。此处显示的(<100 nm 厚度)SiN 中紧密间隔的方孔证实 ps 激光也不会对 SiN 造成横向热损伤。在这些单脉冲应用中,ps 激光器的高重复频率(高达 5 MHz)意味着限制因素是扫描速度。振镜扫描仪可以提供高达 30 m/s 的速度,相当于 100 万个孔/秒。更快的多边形扫描仪可以将速度提高到几百万个孔/秒。

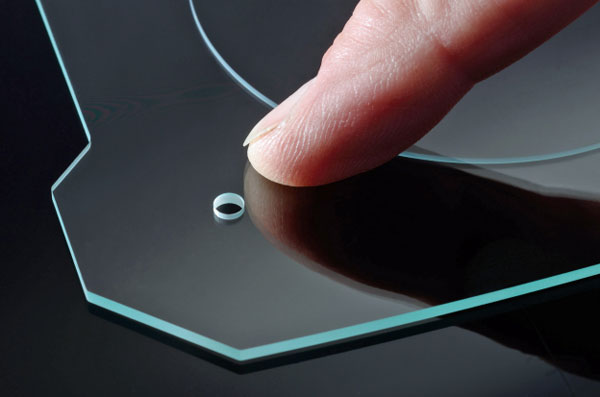

切割玻璃模块

太阳能设备的封装也受益于皮秒激光器。具体来说,一种称为智能切割的独特玻璃切割成丝方法能够在冷加工中快速切割强化玻璃,从而产生紧密的曲线和孔洞 - 参见图 4 - 并且通常具有出色的边缘质量 (Ra < 0.5 µm)无需后处理。简而言之,当皮秒激光束穿过玻璃厚度时,它会自动在聚焦和非聚焦之间振荡,在玻璃上钻出一个狭窄的微穿孔。玻璃和/或激光的运动形成了这些细丝的帘幕,这些细丝限定了平滑的断裂,在某些玻璃类型中甚至不需要任何类型的冲击来分离。与机械切割不同,边缘没有微裂纹和残余应力,消除了薄玻璃面板的常见故障机制。

概括

与大多数其他电子相关行业一样,光伏市场对提高性能、产量和成本的精密微加工的需求不断增长。皮秒激光切割被证明是这一重要行业中多项任务的理想工具。

| 免费提供解决方案/免费打样 18565508110

上一篇: 可以用于软包装的激光穿孔工艺

下一篇:激光微孔薄膜在医疗行业的用途