【摘要】

为了适应21世纪高新技术产业化,满足微细制造的需要,研制高性能的激光源。近十年来,激光微细加工技术作为激光加工技术的一个分支受到广泛关注。原因之一是越来越多的高效率激光器出现。

一、前言

自从1960年第一台激光出现以来,激光的研究和应用在各个领域得到了飞速的发展。它在高精度测量、材料结构分析、信息存储与通讯等方面得到了广泛的应用。高向性、高光度激光可广泛用于加工制造业。近20年来,随着激光设备、新型受激辐射光源及相关工艺的不断创新与优化,激光制造技术已渗透到许多高科技领域和产业,并开始替代或改造一些传统加工产业。

1987年,美国科学家提出了微型机电系统(MEMS)开发计划,标志着人类微机械研究进入了一个新纪元。微机械制造技术主要包括半导体加工技术、微光刻电铸模工艺、超精密机械加工技术和特殊微加工技术。这些微细加工方法中,从小到小,从小到小,都是通过能量处理的直接作用。特种加工是以电能、热能、光能、声能、化学能等形式进行的。常见的加工方法有:电火花、超声、电子束、离子束、电解等。近几年来,发展了一种新型的微细加工技术:包括立体光刻技术、光掩膜技术等。用激光进行微细加工具有很大的应用潜力和诱人的发展前景。

为了适应21世纪高新技术产业化,满足微细制造的需要,研制高性能的激光源。近十年来,激光微细加工技术作为激光加工技术的一个分支受到广泛关注。原因之一是越来越多的高效率激光器出现。比如,具有极高峰功率和超短脉冲的固态激光、高光束质量的二极泵Nd:YAG激光器等。二是数控操作平台速度快,精度高。但是,一个更为重要的原因是工业需求的持续增长。适用于微电子加工、半导体穿孔、寄存器剪切、电路修理的激光微加工技术。通常激光微加工是指数至数百微米的加工过程。光束的宽度是飞秒(fs)和纳秒(ns)之间。从远红外线到X射线的宽频范围。当前三大领域主要应用于微电子、微机械、微光学加工。伴随着激光微细加工技术的不断成熟,必将在更广泛的领域得到推广和应用。

二、激光微细加工的应用:

由于电子产品越来越轻便、小型化,由于单位体积信息(高密度)和单位时间处理速度(高速)的增加,对微电子封装技术的新需求也在增加。举例来说,现代的手机和数码相机的互连距离大约为1200根。改进封装工艺的关键是在不同层间留有微孔,既能实现表面安装装置与下方信号板的高速连接,又能有效地减小封装面积。

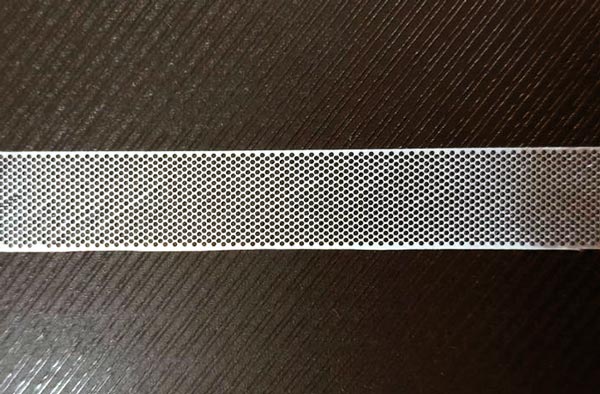

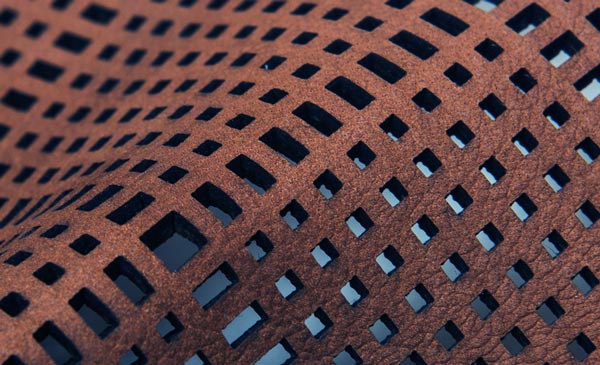

另外,随着近几年全球手机、数码相机、手提电脑等便携式电子产品趋向于向轻、细、短、小的方向发展,印刷电路板(PCB)逐渐出现了积层多功能特性,主要是高密度互连技术。孔板(via)是多层PCB中的一个重要部件,其有效性能已经成为多层PCB的一个重要部件。现在,打孔成本一般占PCB板成本的30%-40%。对于高速、高密度的PCB设计,设计者总是希望孔洞越小越好,这样不仅可以留下更多的布线空间。过孔越小,越适合高速电路。常规机钻的最小尺寸仅为100μm,显然无法满足要求,而采用激光微孔加工新方法。当前,CO2激光器可在工业上获得直径30-40微米的微孔,也可通过紫外激光切割机加工出10微米的微孔。

它可以应用于设备、汽车、航空精密制造及各种微加工行业的切削、钻、雕、标、热渗透、焊等。例如对20微米以上喷墨打印机进行喷墨处理。采用微压力、抛光等激光表面处理技术对各种微光学元件进行加工,或用激光填充多孔玻璃,玻璃陶瓷的非晶态改变其组织结构,再通过机械力的调和,软化阶段的等离子体辅助微工微光学元件。

激光微细加工常用工艺:

该技术具有非接触、选择性加工、热影响范围小、精度高、重复频率高、零件尺寸和形状高等优点。其实激光微加工技术最大的特点就是直写加工,简化工艺,实现微电脑的快速成型制造。此外,此法不会产生腐蚀等环境污染问题,可谓绿色制造。激光微细加工技术被应用于微机械制造中:

1)激光直写微加工、激光LIGA及其它材料的微加工;

2)激光微立体光刻、激光辅助沉积、激光选区烧结等材料堆积微加工技术。

2.1激光直写技术。

准分子激光波长,聚焦光斑直径小,功率密度高,非常适用于微加工和半导体材料的加工。大多数的准分子激光微细加工系统都是通过膜片投影加工的,也可以直接利用聚焦光斑刻蚀件,把准分子激光技术与数控技术相结合。利用X-Y平台的相对运动和Z方向的微进给,可以直接扫描刻在基体材料上或加工三维微细结构。当前,准分子激光直写技术可加工高深宽比微、线宽数微细结构。在此基础上,利用准分子激光结合类似的快速成形(RP)制造技术,对分层扫描三维微加工进行了研究。

2.2激光LIGA工艺。

用准分子激光深蚀替代载射光刻,解决了高精度载射线掩膜片制作、套刻对准等技术难题。与此同时,激光光源在LIGA技术上的应用也远远优于同步辐射载光源,大大降低了LIGA技术的制造成本。虽然激光LIGA技术在高径比加工微构件的高径比上有很大差异,但它完全可以接受微构件的加工。另外,激光LIGA技术无需化学腐蚀显影,而直接刻蚀,不受化学腐蚀的横向渗透和腐蚀。所以,加工边陡、精度高、光刻性能好于同步载射光刻。

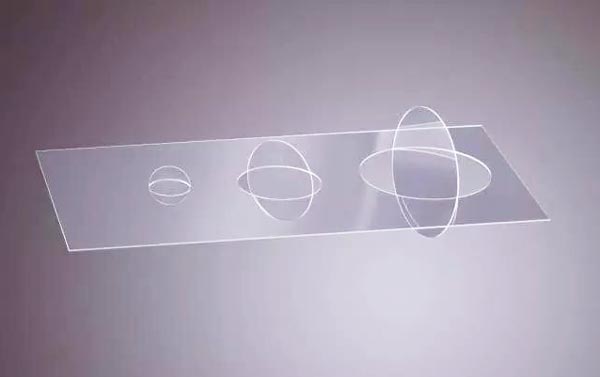

2.3激光微立体光刻技术。

该技术是一种应用于微制造领域的先进快速成型技术,并将其应用到三维光刻技术中。微细三维光刻技术因其高精度的微细加工而被称为微细三维光刻。相对于其它微细加工技术,微立体光刻技术的最大特点是不受微装置或系统结构形状的限制。该系统可加工任意三维结构,包括自由曲面,可一次形成不同的微部件,节约了微装配环节。另外,该工艺具有处理时间短、成本低、工艺自动化等优点,为微型计算机的大规模生产创造了有利条件。这种方法有两个局限。

精度较低:

基于快速成形的微细加工技术,目前最大水平精度在1mm左右,垂直方向在3mm左右。很明显,这种精度不能与基于集成电路的硅微加工技术相比较。

其使用受到一定程度的限制,现有的树脂材料在电性能、机械性能、热学性能等方面都与硅材料存在着差距。近几年来,我国大力研究开发了激光微立体光刻。关于提高精确度和效率的发展方向如下:

1)采用面片曝光代替点曝光,进一步缩短加工时间,提高生产效率;

2)材料方面,研制了分辨率较高的光固化树脂,例如双光近红外聚合树脂,为高精度制造奠定了良好的基础;

3)在工艺方面,研究开发无支承或牺牲层的工艺,并与平面微加工技术相结合,进一步简化工艺,提高加工精度和生产灵活性。

利用激光辅助气相淀积(LCVD)(LCVD)是一种激光辅助的方法。

该固形件在固化微成型过程中,通过气相化学反应沉积于衬底表面。该三维显微结构利用激光辅助化学气相沉积,在一定范围内加热基体,启动和维持CVD过程,使沉积基板或激光束形成固体结构。造型中,没有平面投影和平面扫描的限制,能够生成复杂几何形状的三维微结构。用一种特殊的方式移动工件台,使得光束的速度总是和晶体一样快,这样就形成了期望的微观结构。

2.5激光选区烧结工艺(SLS)

这是一种快速成形技术,具有广泛可加工材料范围和制造任何复杂三维形状的独特优点。现在,人们在用SLS技术制造微型机械。SLS系统实现时,先在计算机上完成所需的三维CAD模型,再利用层次化软件分层获取各个层段,利用自动控制技术,使激光选择性地烧结与计算机零件截面相对应的粉体,通过烧结、熔化、冷却和凝固。在下一层烧结完成后,两层烧结连接。所以,烧结部分和CAD原型是一致的,而未烧成的部分是松散的粉末,可以作为支撑,最终容易清洁。烧结机的精度主要取决于烧结机的功率、焦径、扫描速度、粉体粒径、粉体各向异性、烧结温度等因素。利用SLS工艺进行三维造型,也可以把各种材料集成在一个微结构中,完成某种功能。

其他激光微加工工艺

本文介绍了脉冲激光刻蚀成形技术的最新进展。利用短波长倍频激光或皮秒、飞秒激光与高精度数控机床,对各种材料进行刻蚀。短脉冲对这些材料表面进行腐蚀,然后除去材料,其表面形成的微观结构质量远远高于长脉冲加工。2001年,德国HEIDELBERGINSTRUMENTS于2001年使用三倍频(波长354.7nm)获得5mm的聚焦光斑,加工尺寸为10mm,精度1mm。在x、y方向上的激光焦斑直径5毫米。其表面平均粗糙度为0.16毫米,表面粗糙度为0.16毫米。与激光刻蚀原理相同的激光微切割成形,还采用倍频或飞秒激光作为光源,聚焦光束精确控制能量输入,热影响小,精密切割成型。

微细加工技术在超短脉冲激光方面的最新发展

二氧化碳。YAG激光是一种连续的。长脉冲激光,主要依靠焦点形成高能密度,导致局部高温烧蚀材料,基本属于热加工类别,加工精度有限。准分子激光通过短波紫外光作用,可以对材料进行光化处理,特征尺度可达微米级,但准分子激光对气体的腐蚀非常严重,且难以控制,且紫外强激光易损坏,且应用范围有限。随著激光领域的深入研究,脉冲在时间上逐渐变小,从纳秒(10-9s)到皮秒(10-12s)再到飞秒(10-l5s)。

飞秒脉冲激光主要有两个特点:(1)脉冲宽度短。飞秒脉冲的持续时间短至几个飞秒,而在1fs内仅能传播0.3微米,比大部分细胞直径短;2)峰值功率极高。飞秒激光把脉冲能量集中在几至几百个飞秒的极短时间内,所以它的峰值功率是很高的。举例来说,把lμJ的能量集中在几个飞秒内,聚集成10微米的光点,其光功率密度可以达到1018W/cm2,转化为2×1012V/m/m。它是氢气原子的库仑场强度(5×1011V/m)的4倍,它有可能直接从原子上除去电子。

从激光与透光材料的作用机理来看,材料的损伤机制是雪崩电离过程,由初始电子密度决定,材料中杂质分布不均匀,材料中初始电子密度变化很大。结果表明,损伤阈值有较大变化。长脉冲激光损伤阈值是激光能量流50%,即长脉冲激光损伤阈值是统计值。超短脉冲激光有很强的场强度,束缚电子能对n个光子进行吸收,并且直接由束缚能级跃升到自由能级。超短脉冲激光损伤过程虽然属于雪崩电离过程,但是它的电子是通过多光子电离过程产生的,不再依赖于材料中的原始电子密度。所以损伤阈值是准确的。当脉宽减小时,脉冲激光的损伤阈值明显减小。当达到皮秒级别时,下落速度减慢,飞秒量级基本不变。

此外,由于超短脉冲激光具有较高的损伤阈值,使得其能量在等于或略高于损伤阈值,如果是部分烧蚀,则可以将其降低到衍射极限的亚微米加工。飞秒激光能产生超高的光强,精确的损伤阈值,低的热影响范围,几乎可以精确的加工各种材料。并且具有极高的加工精度,能够精确地加工亚微米尺寸。

激光器是一种高效、低成本、稳定可靠的加工质量,具有良好的经济效益。由于飞秒激光独特的短脉宽和高峰功率特性,飞秒激光突破了传统的激光加工方法,开创了超细、无热损、三维空间加工的新领域。飞秒激光加工技术主要应用于微电子、光子晶体器件、光纤通信器件(1Tbit/s)、微细加工、三维光存储、微医疗器件生产、细胞生物工程技术等。可见,激光微制造技术将以其不可替代的优点,成为21世纪飞速发展的高科技。

最后:

工业革命时代,世界各国以生产大机器为荣;在信息时代,先进工业国家致力于微物质的研究,制造更小的机器;在纳米技术时代,为适应国防、航空航天、医疗、生物等领域的发展,微加工已经成为当前制造业中最活跃的研究方向之一,微机械技术的发展水平已经成为一个国家综合实力的标志。在微细加工技术方面,激光微细加工技术表现出了独特的优势,有着广阔的发展前景。为了在未来的高科技领域占据一席之地,中国必须发展具有自主知识产权的激光微制造技术。

| 免费提供解决方案/免费打样 18565508110

上一篇: 易开包装激光切割的市场分析

下一篇:激光设切割线路板的优势有哪些?