【摘要】

微流体装置的开发已在实验室中证明是成功的。随着数量的增加,塑料因其相对较低的成本和固有的透明度而成为理想的材料。

抽象定义

微流体装置的开发已在实验室中证明是成功的。随着数量的增加,塑料因其相对较低的成本和固有的透明度而成为理想的材料。穿透式红外键合技术的进步现在允许对非常小而复杂的几何形状进行塑料键合。组装完成时没有粘合剂、振动或颗粒污染的形成。激光掩模焊接技术可以创建窄至 100 μm 的粘合区域。为了实现这一点,使用光刻工艺在金属涂层玻璃上生成可自由定义的几何形状。在金属被蚀刻掉的地方,允许激光通过,将图案转移到基板上。专用面板允许灵活性和自动对齐可以精确地

将面板定位在 +/- 2 μm 内。微流控激光焊接是通过使激光穿过顶部的激光透明塑料材料并到达底部的激光吸收材料来完成的。激光被吸收

并转化为热量。将部件夹在一起后,热量会传导到两个部件中,从而形成气密结合。大多数热塑性塑料都可以用激光连接,包括 PC、PMMA,甚至 COC 或 PEEK。

背景

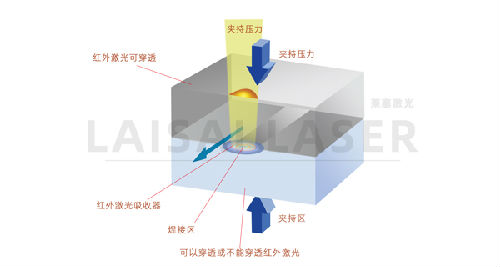

微流控技术的研究和开发,即所谓的芯片实验室技术,是医学和生物诊断发展最快的领域之一,适用于各种应用,包括 DNA 分析、药物发现和临床诊断。在微流体或微机械设备的初始设计中,首选材料是硅、金属、玻璃/石英或独特的聚合物(如 PDMS),主要是因为这些材料的微制造方法已在微电子行业得到广泛发展。可以使用传统的加工方法在这些材料中加工出独特的特征。随着这些设备变得越来越小,传统紧固件的使用限制了设备的小型化程度。这些初步设计虽然适用于测试和概念验证一次性设备,但在推进大批量生产时证明是不经济的。因此,该举措已转向塑料。塑料的明显好处是能够通过注塑成型工艺批量生产物品。过去几十年工程塑料设计的进步创造了在强度、视觉清晰度、温度稳定性等方面具有吸引力的材料。聚甲基丙烯酸甲酯 (PMMA)、聚碳酸酯 (PC) 和环聚烯烃聚合物 (COC) 等塑料已被深入研究,因为它们对某些化学品的抵抗力和生物相容性。使用最先进的复制技术(例如注塑或热压印)在具有 50-100μm 尺寸通道的复杂图案的塑料基板上生产微结构相对容易。这种微流体装置的完整制造方法包括两个主要步骤:在塑料基底晶片或层中形成微通道,并将基底层与覆盖片粘合以形成封闭通道。塑料组装长期以来一直以超声波焊接、振动焊接、加热元件焊接或粘合剂为主。然而,由于分配问题、使用具有不同化学和表面特性的附加材料以及能量沉积的精度较低,这些方法中的大多数不能或只能非常困难地适用于微结构塑料部件。激光已成为金属加工不可或缺的方法,并且在塑料中越来越受欢迎,但主要是在打标、切割和钻孔领域 。所发射激光的高精度几何形状、控制和一致性使其可用于高精度和微型应用。在过去十年中,激光焊接作为塑料的一种补充连接工艺而广受欢迎,并已成功引入许多工业应用领域。凭借其成本效益、可控的局部能量转移以及施加在被连接材料上的低机械应力,激光传输焊接提供了一种有吸引力的替代方案,在传统技术达到其极限的情况下。传统的对接焊是最早将激光作为一种可能的连接方法进行测试的接头设计之一。人们很快意识到,在塑料连接市场中,采用透射红外方法将是最理想的采用激光的方法(图 1)。

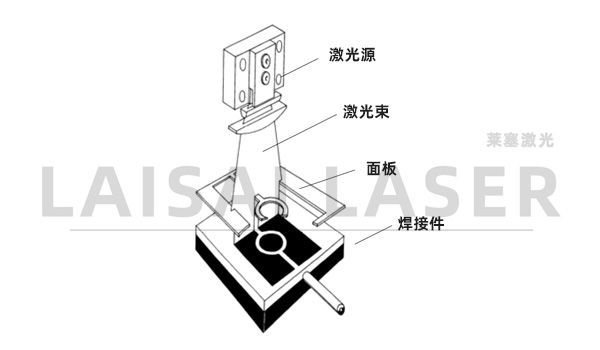

待接合的两个塑料部件在激光波长下必须具有不同的光学传输特性,一个必须是透明或半透明的,另一个是吸收性的。激光的能量以最小的损失穿过透明部分,并在吸收部分转化为热量。通过施加夹紧压力,确保两个部件之间的物理接触,并且透明部件通过热传导加热。最常见的方法是轮廓焊接(图 2),其中激光通过玻璃夹具和透射组件向下投射,并且激光组件通过 XY 机制穿过。这项研究的目标是为塑料制成的微结构一次性流体装置开发一种经济的组装技术。组装过程和相关设备基于透射红外焊接 (TTIR) 原理。本报告将掩模系统描述为一种制造塑料微型器件的方法。

微流控面板焊接

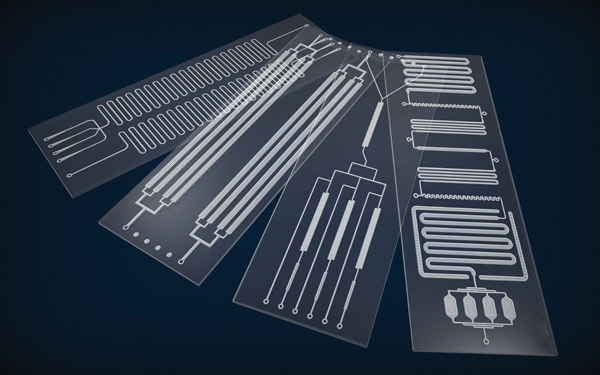

典型的微流体装置由一个实心塑料底座组成,上面粘合有一层薄薄的塑料薄膜。在塑料底座的顶面上有许多通道,在处理和分析过程中流体将通过这些通道流动。塑料薄膜形成这些通道的顶部边界。图 3 显示了聚碳酸酯 (PC) 微流体部件的典型微通道结构,尺寸为 10mm × 20mm × 3mm。在这种情况下,流体通道是 200 μm 宽。此类设备组装的常见要求是气密和液密接头,并能承受几巴的压力。使用薄膜作为顶层也是可能的。目的是产生足够的结合力,以便在尽可能靠近通道的情况下不会分层和焊接,而不会溢出/熔化到通道中。通道和混合区域内装置的整体体积和质地必须保持一致,因为这会影响毛细管作用的效果和流体的传输行为。 .塑料的激光焊接最早是在 1960 年代开发的;然而,这些应用程序中的大多数都是专属的内部组装。 1990 年代中期,公司开始销售用于连接塑料的交钥匙系统。

激光是一种清洁、可控和集中的热能来源。由于半导体激光技术的最新进展,现在可以使用 NIR 范围(700 至 1500 nm)的紧凑、经济和可靠的激光源,这促进了直接用于具有所需功率和光束质量的材料加工。

当需要线或区域形式的非常小且高精度的焊缝时,必须确保对沉积的激光能量进行精确的局部区分。使用掩模技术,可以以高分辨率控制焊缝的形状。原理如图4所示。反射或吸收掩模放置在焊接部分和激光源之间,在焊接表面产生横向能量分布。面板由聚焦在一条线上的二极管条照亮,该线在面板上进行扫描。焊接过程的精度取决于掩模的质量和激光器的光束质量。面板可以快速更换,从而在生产中具有很大的灵活性。

工艺设备

本文中描述的微流体装置的所有组装过程均由图 4 所示的掩模焊接系统执行。基本工艺设备包括焊接部件的支架、带光学器件的激光源和掩模。使用发射波长在 NIR 范围内的高功率二极管激光器,通常在 808 nm 和 980 nm 之间。对于塑料的快速加热和冷却过程,需要 30-90W 范围内的功率。

在掩模焊接过程中,焊接部件放置在透明玻璃板下方,具有夹紧压力,以确保配合部件的接触。可以使用简单的夹具以 0.10 毫米的对准精度焊接零件。图 5 显示了一个焊接组件,您可以在其中看到焊接图案的轻微错位。在大多数情况下,这是可以接受的,设计良好的夹具可以确保可重复的焊接图案放置。如果需要极其精确的焊接对准,带有 3 轴平台 (XY-φ) 的视觉系统可以通过使用两点测量原理和直接从微结构中选择的明确位置标记来调整掩模相对于焊接部件的位置在焊接部分(图 6)。定义的位置标记的定位是通过使用与已知物体的位置和方向相关的信息的模式匹配程序来执行的。在调整过程之后,组件被抬起并压在掩模上,激光源出现在组件上方。图 3 显示了这些更小、更精确的组件。

结果和讨论

微米范围内的掩模焊接概念与焊接过程中塑料的快速加热和冷却有关。确定所需焊接精度的关键因素不仅是激光的掩模质量和光束形状,这主要决定了精确的热传递,而且还取决于热传递的速率和材料对熔体流动的响应.

为了实现小型结构的最佳焊接质量,使用非结构化(扁平)和结构化(具有微通道)塑料部件研究熔体流动。图 7 显示了选定的测试焊缝。已实现最小尺寸为 100 μm 的焊接结构。熔体流动的行为很大程度上取决于塑料材料的焊接速度和粘度,其特征延伸速度还取决于激光强度和照射时间。该流程的控制是通过过程优化实现的(图 8)。

非结构化塑料焊接件采用恒定功率为 80 W 的激光源扫描,激光源配备 150 μm 狭缝掩模。测量非焊接线的宽度作为扫描速度的函数。在窄范围内显示出近乎线性的行为。扫描速度低于 30 mm/s 时,由于掩模区域外的过度熔化,无法测量明确的结构。对于大于 50 mm/s 的扫描速度,激光照射不会产生熔体流体相。

大多数塑料材料仅在深度为 25 到 100 μm 的顶面吸收 NIR 范围内的激光束。激光能量的深度穿透可以通过液体塑料流体的热相互作用来实现。快速加热和冷却过程有利于限制熔体扩散,但可能会导致非常薄的有效对流区,从而降低焊接强度。必须通过掩模的过度覆盖来做出妥协,以便为塑料熔体通量的膨胀预留足够的位置,因为工艺优化不能完全排除熔体扩散。

过程控制

创建一致焊缝的第一步是从可靠的塑料部件开始。一旦创建了注塑模具,就可以要求成型商进行某些控制和限制,以提供一致、可预测的质量水平。最重要的质量是扁平零件的质量。如果零件的一小部分有凸起区域或变形,零件的其余区域将无法保证紧密接触,这是焊接区域良好完全覆盖的基本要求。

掩模的对齐也很重要,因为这将决定焊接图案在零件上的位置。对于焊接位置相当宽松的组件,精度为 50 μm 或更高的组件,可以利用零件与面板的标准机械排列。对于需要 +/- 2 μm 焊接精度的更精确应用,可以使用视觉系统。假设零件是平坦的并且掩模准确对齐,则焊接功能本身仍然存在。

在激光焊接过程中,需要控制三个参数:激光功率(瓦数)、激光源在零件上移动时的速度以及夹紧压力。所有这三个参数都可以很容易地测量并保持一致。除此之外,还有两种方法可以在实际焊接过程中确定一致的质量。一种方法是结合视觉系统。使用合适的照明技术,可以光学观察一些焊接缺陷(如图 7a 和 7b 中的那些),识别焊接区域与非焊接区域。第二种方法是使用高温计来检测焊接区域的温度。这项技术的最大挑战是使设备能够在焊接过程中测量精确的区域。当使用标准聚光镜时,例如使用轮廓焊接方法,可以结合使用双向反射镜,以允许辐射传输到达测量设备,基本上给出焊接区域的温度读数。使用这种方法可以确认产生了足够的热量,也可以确认没有获得过多的热量。

结论

现在可以使用掩模焊接工艺连接塑料设备。 无需使用粘合剂或振动其他更猛烈的连接方法,即可实现干净精确的连接。 焊接宽度为 100 μm 和通道宽度为 100 μm 的微流体装置已使用 TTIr 与基于掩蔽的系统成功焊接并以所需的精度封装。 具有自动对准和焊接程序系统校准的特殊设计布置允许使用中等激光功率进行非常快速的加热和冷却过程。

| 免费提供解决方案/免费打样 18565508110

上一篇: 电子烟烟弹的激光焊接原理

下一篇:卡片激光雕刻技术让纸张重现生命